引き合いから納品までの流れ

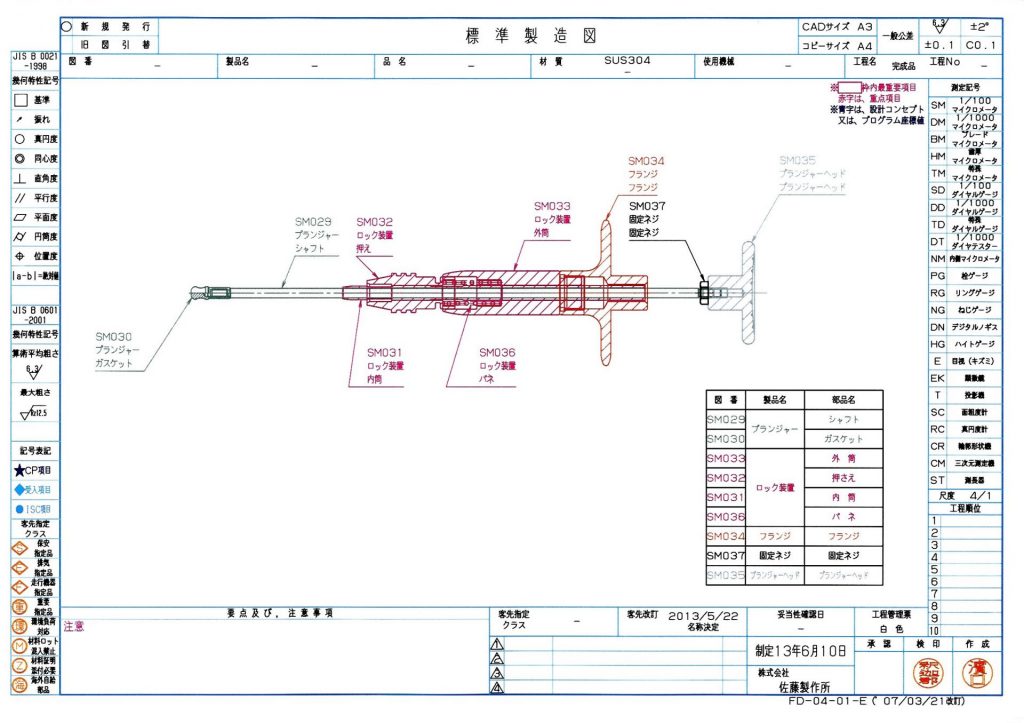

客先図面を検討し材質選定、加工機選定などを決定後、弊社独自の加工図面を各工程毎に作図(弊社ノウハウ)し、少ない工数で品質の良い製品を提供できるシステムを採用しています。加工機選定は幅広い設備群から最適な設備を選定し加工条件を最適化して生産を行っています。

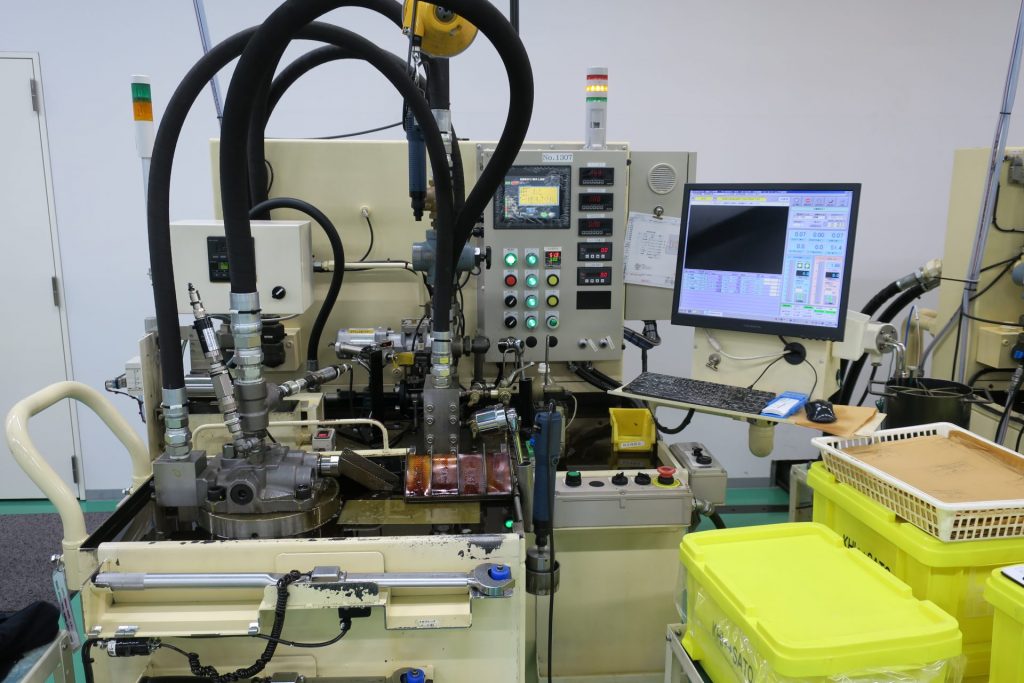

特殊な部品については、生産設備を自社設計・開発して専用部品加工機や検査装置を製作してお客様の幅広いニーズに応える製品を作り支えています。こうした取組みを通して、お客様に満足ただける製品を製作し納品しています。

引き合から納品までのプロセスフロー

▼加工技術検討会(打合わせ)の実施

▼加工機器選定の実施

【3】製品図面を作成:少ない工程で高品質の製品提供が可能なスキームを構築。

▼納品:顧客要求の梱包仕様で出荷・納品